上汽通用打响汽车智能制造的第一枪

——走进上汽通用汽车(东岳)动力总成制造基地

10月25日,上汽通用汽车(东岳)动力总成制造基地第一次向媒体敞开大门,在这里笔者看到了从仓储到制造、到质量把控、再到工装设备的维修,每个环节均已被智能化全面占领。

笔者走进上汽通用(东岳)工厂 摄影 曹璞

无智能,不制造

换上无尘工装,每个进入车间的人必须通过特殊的“安检”——走过风力除尘通道,笔者跟着工作人员走进上汽通用(东岳)动力总成(以下简称“东岳工厂”)变速箱总成生产车间,上汽通用汽车全新CVT智能无级变速箱便是在这里生产的。

看变速箱生产车间,还是上世纪九十年代初的事情。到了本世纪,企业向笔者开放的仅限于四大工艺了。那么,这次的探访于2017年搭建、2018年底投产、迄今为止运行尚不到一年的智能工厂,笔者将会看到什么惊喜?

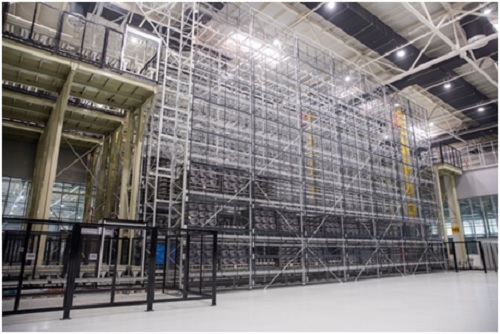

可与亚马逊争艳的东岳仓储

曾经,亚马逊的无人仓库视频如《哈利波特》魔法学院现实版一样地被刷屏。在这里,笔者看到了 “同款”立体仓储智能输送系统。当今,“立体仓储、AGC(无人驾驶物料运输车)”已经是中国先进的汽车制造企业的标配。但是,东岳工厂的仓储空间是“从地到天”的。笔者所处的位置是制造工厂的三层,笔者特意走近仓储系统,探身向下望去,仿佛是身临层层叠叠的框架之渊;向上看,又犹如面对一道道交叉有序的天网。

这在笔者看过的中国汽车制造企业中还是第一次见到,工作人员介绍说:“我们的智能仓储可以和亚马逊媲美,它在基地2层的结构基础上巧思妙想,将仓储和物流与生产线融合起来,不仅实现了1层与2层的连通,更基于智能化管理体系,通过AGC小车实现全无人化操作,并且能够更加快速的响应。值得一提的是,担当运输任务的AGC小车拥有1.5米半径的鹰眼观察系统,确保整个运输过程安全有序。”

一辆AGC正在向我们走来

仓储库与生产车间同在一个“屋檐”下,这意味着东岳工厂智能立体物流体系与每一个制造生产线之间都实现了“直连”。当前东岳工厂的生产节拍是40多秒,要让如此庞大的体系有效地运转,每一条生产线都必须保持高于95%的开动率。

在仓储库与车间相联的地方,笔者看到一排黄色的AGC闪着警示灯静静地等待着系统把工件放上去。一辆空载返回的AGC驶过来,它突然停了下来,一个灵巧的转弯、倒车,便分毫不差地把自己收卡、入位了。

AGC轨道是用深灰色的卡条铺设在光可鉴人的浅灰色地面上,而不是朴素、直接的黑色磁条轨道,上汽通用美学包装工业的追求渗透到每一个角落。

精准的毛坯自动上料系统

如果将AGC的功能仅仅理解为“无人物料运输”,在这里你的想法有点简单化啦:笔者发现这里的AGC有不同的形状和尺寸,那是便于它们可以卡入不同的工位,实现运输、装配一次性完成。

能“打乒乓球”的七轴机器人

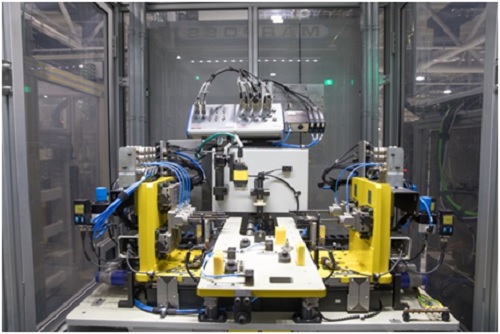

看,这台机器,单从外形看就已经很像“人”的手臂啦,带领我们参观的工作人员在这台机器人前站了下来,她告诉我们“这是一台‘明星机器人’。”笔者驻足观察这台明星级的机器人是如何操作的:只见一个AGC承载工件托盘插入工位,这台带着几个抓取器的机器像人听到召唤一样,回过头转向托盘。只见它并没有马上操作,而是在托盘的上方停顿了一瞬,仿佛是凝视着托盘上的工件,判断是否是它需要的工件,然后抓取器转动调整,才探下去抓取工件。

工作人员解释说:“这是一台七轴机器人,担当着CVT智能无级变速箱液力变矩器精密装配以及三四轴精密装配的‘细活’。刚才您看到它在工件送来时的停顿,其实是它凭借自带的力反馈装置,来判断工件的尺寸、形状,再与抓取器进行匹配调整。当机器人在装配齿轮的时候能够感受到来自爪尖轻微的压力变化,并通过改变姿态和力度,寻找齿轮咬合的缝隙而完成智能装配。”

这台精密装配智能机器人在2019世界人工智能创新大赛(AIWIN)上获得工业方向第一名,并且入围2019年世界人工智能大会卓越人工智能引领者(SAIL)TOP 30榜单,它就是精密装配智能机器人。

资料显示:东岳工厂装配线的制造自动化率达到68.3%,远高于行业普遍的40%;机加工车间的制造自动化率高达93%。

无智能,不精装

排除对人文主义的贡献不谈,自十八世纪六十年代开始的工业革命单就制造而言使生产高效、稳定的高品质成为可能。之后福持的大批量生产方式、丰田的精益生产方式……每一次变革,都使我们享受到了更加高效、更加优质的工业福利。那么,智能化在东岳工厂是如何为优质做贡献的呢?

阀芯选配精度控制成倍提升

早在上世纪七十年代,瑞士的制表匠到上海手表厂参观,他们用中国三级手表的零件重新组装,结果装出了一级手表。这个故事说的是:高品质不仅与设计、原材料、加工……等环节相关,装配质量亦是重要的一环。而对变速箱装配精密度的把握,直接决定了车辆操作的平顺性和油耗的经济性。东岳工厂是如何做的?

工程师告诉笔者:“作为变速箱的核心部件,阀体与阀芯的匹配直接决定了产品的表现。如果阀芯与阀体间的空隙过小会导致变速箱换挡不畅,如果空隙过大则会造成燃油消耗增加,所以将阀芯与阀体最佳匹配,是所有变速箱制造中的最重要的一环。全新CVT智能无级变速箱的阀芯与阀体采用智能选配工艺,通过14个高清工业级摄像头,将最匹配的阀芯与阀体配对,实现容错范围从0.013-0.041mm降低至0.013-0.027mm的提升,大幅提升产品性能以及一致性。”

“拧紧”,在工业制造中是神一样存在的话题,翻翻国家市场监督管理总局发布的缺陷产品召回公告,你会发现不乏在“拧紧”这条沟里翻船、导致产品召回的案例。上汽通用的工程师向笔者介绍全新CVT智能无级变速箱当阀体与电磁阀总成进行连接的时候,需要保障阀体油路之间的密封性,以确保换挡命令的精确执行。

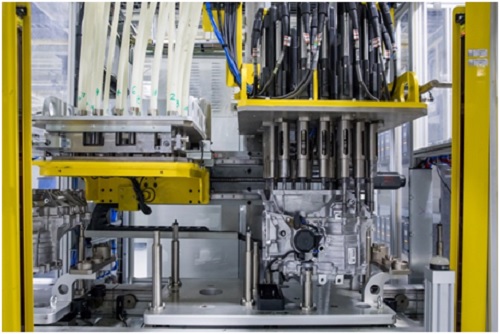

全轴拧紧实现强大的耐久性能

看,为了实现铝制阀体与铝制电磁阀总成之间的完美连接,这台智能机器人采用了全轴拧紧工艺对32根螺栓进行智能拧紧工艺,将两个部件全方位同时紧固结合,有效避免螺栓顺序拧紧带来的零件变形以及压紧不均匀问题,有效提升产品品质与耐久性能。

无严苛,不质量

经过严苛测试后的工件

走进会议室,桌子上排了两排被拆散的工件,工程师告诉笔者:“这是经过严苛地测试后的发动机、变速箱被拆散的零部件,与同款新的发动机、变速箱零部件进行实物对比。你可以看出,经过我们严苛地测试之后,这些工件除了有使用过的痕迹之外,在精度、形状、尺寸方面均没有任何变化。”

工程师口中的所谓的“严苛”,到底是一个什么样的概念呢?与冷冰冰的工件相比,这是笔者更关心的话题。工程师介绍说:我们开发了8大耐久性测试,4大开发与认证试验,是上汽通用独有的。我们工程团队模拟发动机使用生命周期内的近似机械应力、磨损、疲劳、变形等情况,在极限工况下考核发动机的可靠与耐久,模拟试验整车超过24万公里全油门寿命。“如果把我们的极限工况强度转换成正常驾驶的话,相当于百万公里的测试。”工程师说这句话的时候眼睛里闪着光,这光芒中有自豪也夹杂着对测试车辆的怜惜之情。

工程师在做测试前、后工件情况对比

上汽通用的工程师认为的“严苛”是什么条件?工程师给笔者举例说:“我们设计的发动机冷热冲击试验工况为冷却液温度在23⁰C-115⁰C之间交替,模拟整车发动机从熄火或驻车升温,直到正常全负荷运行的全工况,模拟整车15年的质保期。

而在发动机深度热冲击试验中,温度是从-25⁰C到115⁰C的冷却液温度环境中,完成1000次冷热冲击循环试验,以验证发动机处在寒冷环境导致的热交变工况下的耐久特性。

并且我们的发动机要通过冷、热拉伤试验。即在-29⁰C极低气温的条件下反复启停,并运行到油温65⁰C停机,之后查验对各零件的累积影响。这项试验对保障北方寒冷地区冬季用车的可靠耐久性尤为重要。

除此之外,工程师们还模拟用户在早晚高峰堵车、重载爬坡长期低速全负荷等场景的耐久试验。同时,发动机要经过35万次‘启动-怠速-2000rpm-怠速-停机’的折腾,充分验证发动机在反复启停工况下的耐久性能……

而全新CVT智能无级变速箱则需要通过包括4个阶段、累计耐久试验里程超过270万公里的耐久试验,通过层层充分验证,从而保证全新CVT智能无级变速箱优异的可靠性和耐久性。”

最后,工程师总结说:“我们耐久性试验遵循零部件的试验强度高于整机试验强度、整机试验强度高于整车试验强度的原则,零部件试验的顺利通过为之后的变速箱整机试验和整车试验奠定坚实基础。”

工程师用工业Pad扫描二维码获取设备信息

走在东岳工厂生产车间, 看到这里智能立体物流体系与每一个生产线之间实现“直连”,看到信息自动采集、大数据支持使设备维修团队告别圆珠笔与实体表格,取而代之的是工业级Pad与设备上的二维码,实现全数字化设备检修、维护……笔者想起了科幻小说作家刘慈欣的一句话:“前面有多智能,后面就有多少人工。”

是的,这里是一个具有科幻梦境般的工厂;这里我们看到智能生产正在全面向我们走来;这里已彻底告别了卓别林大师的《摩登时代》,迎来了智能的曙光……

然而,这一切都需要对每个环节、每一个工位、乃至每个零部件行动轨迹、操作模式的精准计算方得以实现,汽车制造智能化的实现是对企业体系能力的一次“高考”。(曹璞)