在这个充满不确定的时代,跟上时代的步伐、创领潮流、持续升级对于一汽-大众来说是不变的。历经近三十年风雨,一汽-大众仍然保持着勃勃生机、不断拔节生长的态势,犹如朝气蓬勃的追风少年。

离年关尚有一步之遥,一汽-大众副总经理董修惠向笔者透露:“今年一汽-大众‘大众’品牌销量与去年基本持平,过200万辆没有悬念。”是什么,让一汽-大众的产品市场表现如此坚挺?

10月15日,笔者跟随一汽-大众联合寰球汽车共同举办“一汽-大众‘创变升级’发现之旅”主题活动,再次走进一汽-大众长春基地,探寻在多变环境下产品保持着高品质、企业依然稳健前行的核心之源。

质量控制员从流水线到“工业医生”

自1991年8月一汽-大众工厂埋下奠基石开始,笔者已经记不清第几次走进一汽-大众长春基地了。从利用大众在北美拆下来的捷达生产线起步,到本世纪初最先进的机器人焊装生产线,再到今天的数字工厂……如果说一汽-大众已经长成一株参天大树,那么每一次飞跃,都为我国轿车工业发展的历史留下一道年轮。

本次笔者来到一汽-大众看到的不再是机器人手舞足蹈的焊装生产线,也不是几十秒便下线一辆汽车的总装线,压根没有走进生产车间。

到汽车生产基地却不进生产车间,看什么?笔者在陪同人员的引导下来到了一汽-大众质量保证中心,除了生产线常规的质量控制、工艺管理之外,这里还针对汽车产品的材料、制造工艺以及气味等多个汽车生产环节的品质保证进行更加深入的检测、问题原因查找和解决方案的研究。

身价数千万的工业“CT”机

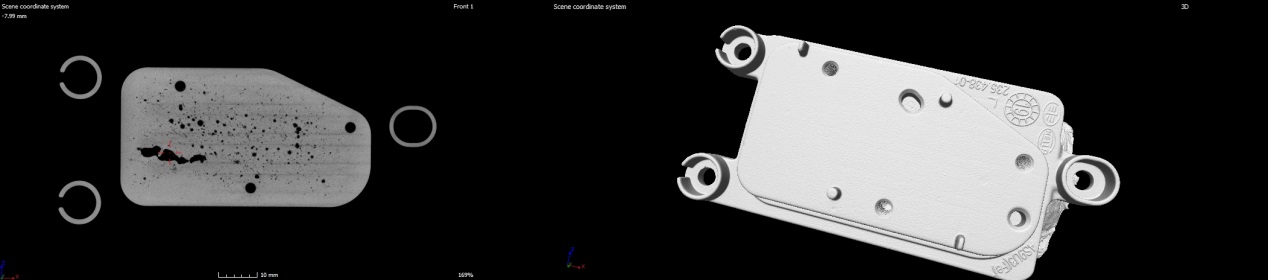

“CT”,全称是电子计算机断层扫描仪。生病去医院,做CT检查已经为人们所熟悉。然而,在一汽-大众对疑似质量问题的工件像病人一样,利用X射线穿透物体的原理,再结合计算机图像处理的技术,在不破坏物体的前提下,对物体内部进行立体成像,从而实现在不破坏材料前提下进行工件缺陷的物理分析。

即将被扫描的工件

在一汽-大众“CT试验室”,工程师指着两台全封闭的设备告诉我们:“这台工业CT无损检测仪,对汽车产品零部件的检测原理和人体体检CT扫描是一样的。一汽-大众从2009年开始,花费约1000万人民币,引入了我们身后那台四百五十千伏的工业CT。一汽-大众也是国内第一个引入工业CT,用于检测零件内部质量缺陷的整车企业。

随着需求的增加,2017年,一汽-大众再次投资了一台市值将近1000万人民币、看起来像变形金刚一样的设备,它的名字叫‘纳米微焦点工业CT仪’。有了这两台工业CT仪器,一汽-大众目前可以对整车所有零件和所有相关材料的内部缺陷,进行监控和分析。”

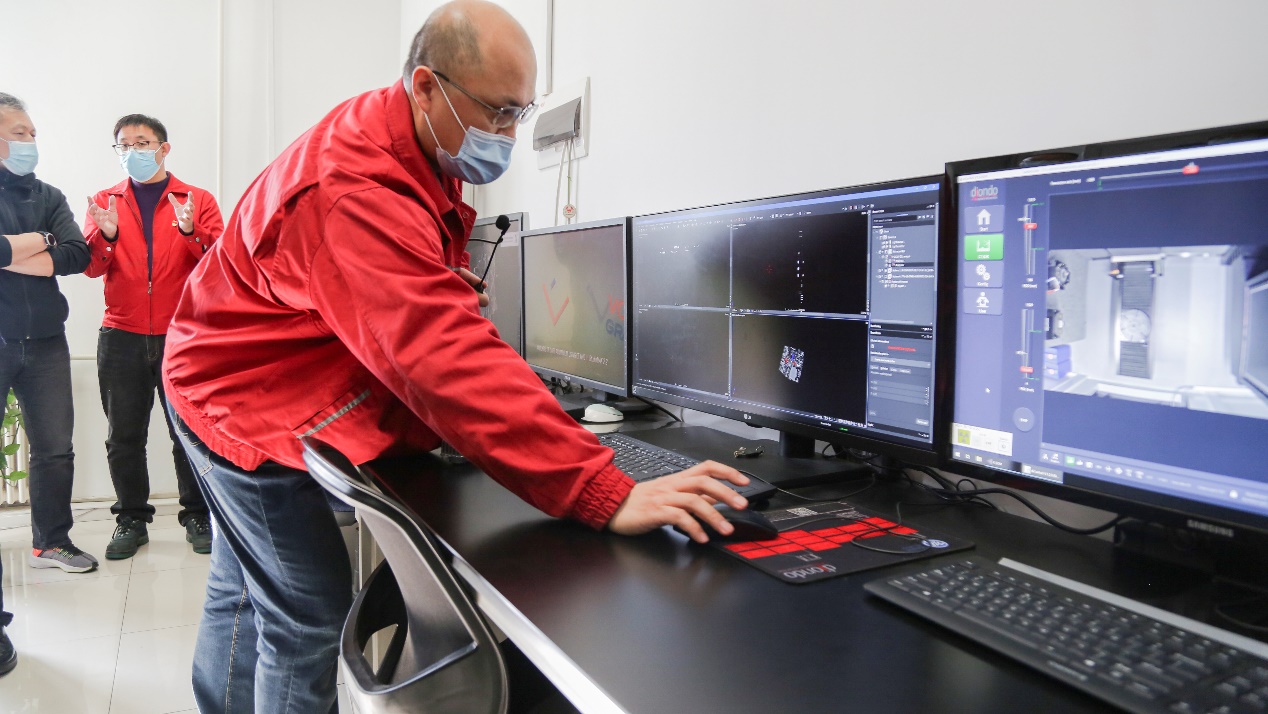

工业医生在研究工件CT扫描结果

工程师特别提示笔者注意:“我说了两个概念:一个是‘纳米微焦点’,一个是‘所有相关材料’。这两个概念合在一起意味着什么?这是在说:从材料密度的维度,我们可以从金属、铸造材料,轻到塑料材料,从尺寸的维度,大到整车的缸体缸盖,小到手机芯片大小都可以进行监测分析,检测精度可以分析到500纳米的单位,也就是人类头发直径的1/100长度单位,意味着用这两台工业CT,可以覆盖我们生产产品的所有材料、所有零件和所有精度要求的检测分析。”

笔者注意到:工程师用了三个“所有”。

据笔者了解,一汽-大众是国内极少数将工业CT运用到批量质量控制和检验的车企。

有研究表明:汽车整车重量每减轻一半,燃油消耗量也会减少接近一半。为了减轻整车重量以达到节能减排的目的,越来越多的轻质合金材料以及复合材料被应用于汽车零部件的制造中,这些材料具有重量轻、强度高及易于加工的特点。

但是由于这些材料的特性以及制造工艺的原因,在生产过程中零件内部或多或少会形成一些缺陷。如气孔、裂纹、夹杂等,这些缺陷如果出现在关键部位则会影响零部件的强度,使零件存在安全隐患,严重的甚至会造成事故,因此必须对这些零部件的铸造质量进行检测以确保万无一失。

外表光滑的零件隐藏着严重的缺陷在CT的扫描下无处可逃

传统的铸造缺陷检测通常是采用X射线探伤设备,或者采用金相显微镜观察剖面的方法。前者由于存在物理限制,无法清晰准确地反映缺陷具体位置,后者由于需要剖切制样,一是会使检验时间增加,再一个在选择剖切面的时候,又存在着不能完全反映真实的内部缺陷的情况,导致这两种检测方式都不能完美的检测铸件的缺陷。而对于工业CT来说,样件经过扫描后,能以三维立体的方式全方位地展现出内部缺陷的位置,以及大小,任何微小的缺陷都不会放过。工业CT犹如一面照妖镜,让零件完美的外观下隐藏着严重的缺陷无处可逃。

高品质从拧紧开始

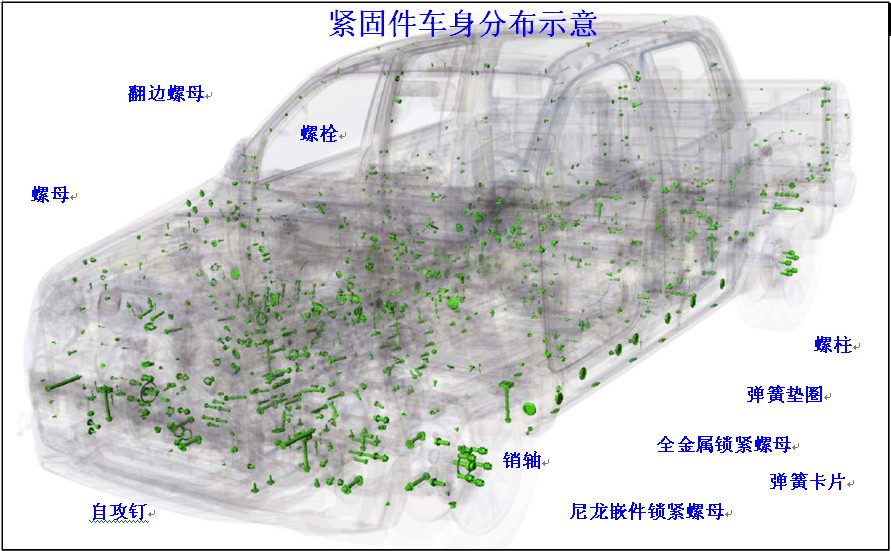

概念中,传统的螺丝早已被焊装代替,一汽-大众的工程师却告诉笔者:“不是的,在我们生产的汽车上仍然有数百个拧紧点需要螺丝发挥作用。而我们的拧紧技术拥有几个特点:首先是数量多:大众品牌的产品平均超过3000个、奥迪品牌的产品平均超过4200拧紧点;第二个是种类多:超过15种不同类别零件(螺栓,螺母等);标准多:大众集团有超过400个相关拧紧的标准;重要位置多:发动机、传动器、底盘、车身、电器等……”

工程师随手拿出一张图,告诉笔者:图上凡是绿色的标注就是拧紧点。注意看,车辆的前部拧紧点相对集中,那可是碰撞多发部位哦。

一汽-大众车辆拧紧点示意图

为了确保车辆拧紧点达到大众的全球统一标准,一汽-大众在生产线上所有涉及安全的拧紧点均采用EC拧紧工具,设备精度及稳定性超过传统拧紧扳手的300%。

在实验室,我们看到这里有两台先进的拧紧设备,摩擦系数实验台(能够对扭矩,摩擦系数,力值等参数进行分析);模拟拧紧实验机,具有多自由度,能够100%模拟生产线上的拧紧装配。

拧紧试验台

现阶段一汽-大众针对拧紧质量影响最大的四项:标准件质量、车身表面质量、人员及车身尺寸,每一项分别组建了联合小组逐项攻关,从批量阶段针对筛选出的102个重点标准件的重要质量特性(拧紧扭矩/脱碳、增碳/表面缺陷等)进行严格的监控,保证批量零件批量质量的稳定性。(曹璞)