1.概述

铰刀的规格以其加工工作部分直径划分,手用较刀为

2.检验标准

3.机用铰刀的检验

(1)外观:铰刀表面不得有裂纹、划痕、锈迹以及磨削烧伤等影响使用性能的缺陷。

(2)铰刀的位置公差见表6—10—80。

表

项目

公差

切削部分

校准部分

柄部

d≤30

d>30

对公共轴线的径向跳动

H7级

0.015

0.01

0.015

H8、H9级

0.02

(3)铰刀校准部分直径应有倒锥度。

(4)材料:铰刀用W18Cr4V、W6Mo5Cr4V2或其他牌号高速钢制造。焊接铰刀柄部用45号钢或同等以上性能的其他牌号钢材制造。

(5)硬度:铰刀的工作部分硬度应为63-66HRC。柄部或扁尾硬度:整体铰刀,直径d<3mm时,不低于40HRC,直径d≥3mm时为40~55HRC;焊接铰刀为30~45HRC。

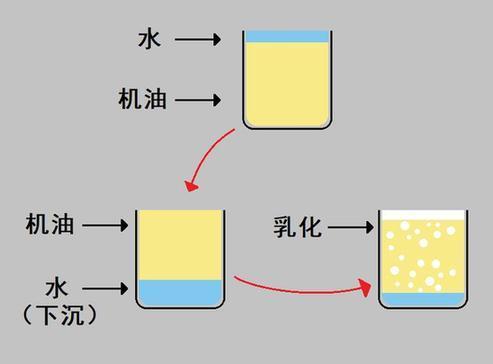

(6)切削性能试验:铰刀用浮动夹头在钻床或车床上进行试验,试验材料用45号钢,硬度为170~200HB。冷却液为乳化油水溶液。切削规范按表6—10—81规定进行。

表

铰刀基本直径

切削速度

(m/min)

每转走刀量

铰削余量

铰孔

深度

铰孔数量

普通铰刀

刃倾角铰刀

1~3

2~4

手进

—

0.05~0.10

2d

15

>

4~6

0.3~0.5

0.5~0.7

0.10~0.20

20

>

0.6~0.8

0.9~1.1

0.15~0.25

>

1.0~1.2

1.3~1.5

0.20~0.30

1.5d

15

>

—

10

>

1.2~1.4

0.25~0.35

≈

经试验后的铰刀铰孔表面粗糙度

4.圆锥铰刀检验

(1)外观:同机用铰刀。

(2)铰刀的位置公差应符合表6—10—82的规定。

表

项目

公差

d≤20

d>20

0.02

0.03

(3)材料:同机用铰刀。

(4)工作部分硬度应为63-66HRC。柄部方头或扁尾硬度:整体铰刀为40-55HRC,焊接铰刀为30-45HRC。

(5)性能试验:试验用材料和冷却液同机用铰刀。试验前应预先钻出适合于铰锥孔的直孔,莫氏圆锥3~6号铰刀应镗出有适当留量的锥孔或阶梯孔。试验切削规范按表6—10—83规定。

表

铰刀圆锥号

切削速度

每转走刀量

铰孔深度

铰孔数量

公制

2-4

手进

L0

5

莫氏

经试验后铰孔表面的粗糙度

5.硬质合金铰刀的检验

(1)外观:同机用铰刀。

(2)位置公差:同机用铰刀。

(3)铰刀校准部分应有倒锥度。

(4)铰刀刀片按GB2075-98《切削加工用硬质合金分类、分组代号》标准选用。

(5)铰刀刀体用40Cr或同等以上性能的合金钢制造,其柄部和扁尾硬度应为HRC30-45。

(6)性能试验:试验材料:焊代号P20硬质合金刀片的铰刀,其试验材料硬度为170-200HB的45号钢。焊代号K20硬质合金刀片的铰刀,其试验材料用硬度为180-220HB的灰铸铁。冷却液:焊代号P20硬质合金刀片的铰刀试验时,用乳化油水溶液;焊代号K20硬质合金刀片的铰刀试验时,不用冷却液。试验切削规范按表6—10—84规定进行。

表

铰刀基本直径

切削速度

每转走刀量铰削

铰削余量

铰孔深度

铰孔数量

切钢

切铸铁

切钢

切铸铁

6-10

6-10

8-12

0.12-0.2

0.2-0.3

0.1-0.2

2d

20

>

0.15-0.3

0.3-0.5

0.15-0.25

>

0.2-0.4

0.4-0.7

0.2-0.3

1.5d

15

6.标记和包装

(1)标记:

①铰刀上应标记:制造厂商标、铰刀基本直径、精度等级

(2)包装:铰刀在包装前应经防锈处理。成包的铰刀应防止损伤。

王瑰 侯凤琴

您当前位置:

您当前位置: