近几十年,混合动力尤其是油电混合动力系统一直是业内的主要研究方向,并且在现有多种汽车产品上得以应用。它主要通过将电动马达和电池整合到动力系统,在保持车辆性能和操控性的同时,缩小发动机尺寸,提高燃油效率、减少排放。

与此同时,液压混合动力车辆则因为其高功率密度,即可以通过较小的零部件吸收和传送高水平的动力,以及技术的日渐成熟也开始得以成功开发。美国西南研究院(SwRI)的工程师们已经与美国国家环保局(EPA)协作,为大型车辆开发液压混合动力技术。但是亦如油电混合动力车辆,液压混合技术的有效应用也取决于车辆的使用工况,即车辆被使用的方式。

混合技术都是通过两个步骤来增强车辆效率和降低排放的。首先是通过能量回收,特别是在刹车时停车丢失的能量,再者是控制发动机在高效范围内运转。液压混合车辆的动力系统包括一台发动机、液压传动系统和一套液压蓄能器。蓄能器就像是电池储存电能一样用来储存液压能量。在制动时,液压传动系统能够从低压蓄能器向高压蓄能器抽送液压传动液,等待下一次的车辆加速。蓄能器令制动时的高效动力存储下来供之后再利用。

车辆运行中制动回收能量的大小取决于车辆的行驶工况。车辆的起停工况越多,可以回收的制动能量也越多,燃油效率也得到了更多的提高。相反,如果混合动力车的车主没有像生产商那样做到相当次数的起步停车,那么很可能会得到低于预期的燃油效率。有了这样的概念,如果18轮的卡车采用混合动力,并在高速公路上以65英里/小时的速度行驶,就会变得不具优势。但是,如果这样的卡车经常在起步、停车的状态运行,混合动力技术将可以帮助降低油耗多达50%甚至以上。

究竟哪些车辆可以有效运用液压混合动力技术?总体来说,就是那些处在需要进行频繁起步、停车操作的车辆,例如公交车、送货车、垃圾车和大多需要交通高峰使用的车辆。液压混合动力技术对于那些无需承担产量任务的商业用途大型车辆作用特别突出。因为这些车辆的运营目的往往追求成本更低,而液压混合动力技术提供的就是最低成本解决方案。

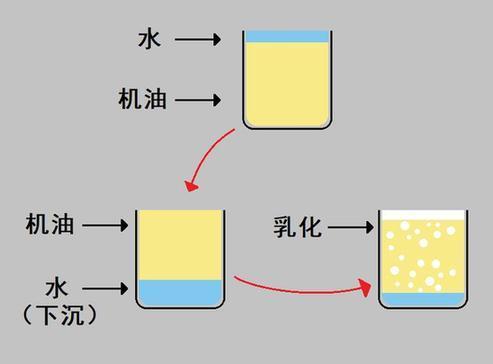

在过去几十年的开发中,液压混合动力的焦点是蓄能器中的零部件和系统集成。蓄能器虽然概念看似简单,但正如大多其他动力系统组件一样,也是非常精尖的工程部件。在蓄能器内部,氮气被用来挤压制动条件下流入的液压油。此时,液压油和气体必须在蓄能器中完全分开,以确保在液压系统中的气体没有被液体带走。气体的流失,特别是在高压蓄能器中的流失,将会破坏系统储存能量的能力并降低效率。

在这里,氮气的一个重要特性就是,当液压油在制动过程中被挤入高压蓄能器内,气体的压力要成倍增高。当压力越来越高,越来越多的液体被挤入蓄能器中,能量就在此时被存储下来。除了增加的压力,氮气通常会在压缩过程中加热,造成此情形下的能量流失。但是集成开放式塑料泡沫到蓄能器中能显著提高蓄能器的效率。目前,在起步、停车交通状态下的制动能量在蓄能器中的储能效率可达98%。

蓄能器的安全性同样也不可忽视。SwRI已经与复合材料压力容器的生产制造商合作多年,确保他们的产品符合严苛的安全性法规。同时,相关的测试也在不断地进行着,保证它们在预期的最大内部压力下,能够承受极限强度。其他的评估也同时确保蓄能器在预计的寿命周期内承受周期性压力;检测蓄能器不会与汽车中的其他液体,包括汽油、柴油等燃料发生反应,以免影响整体性能和可靠性。

除了制动能量的恢复和再利用实现的效率收益外,液压系统也正在用于开发这些混合驱动汽车发动机的配件。单引擎驱动、可变排量泵可以为不同排量的液压马达提供动力,驱动风扇、发电机、空调压缩机、水泵、机油泵和动力转向系统。这个设置可以提高车辆效率,并且满足各组件源于发动机输出的动力需求。

EPA得到了SwRI的协助,已经在多种液压商业运输车辆上应用了这些技术。这些在仿真实验和实验室测试中取得的成果已经得到了实践的成功验证,尤其在货运卡车的实地试验中,燃油经济性得到了超过50%的提升,与相同型号没有使用液压混合技术的传统车辆相比节省了近一半的油耗。

《产品可靠性报告报》

您当前位置:

您当前位置: