调查日记之二 9月1日.临港

虽然吉利号称有九大基地,但董事长李书福早就说过,要把最先进的厂放在浙江,因此宁波、临海和路桥是最重要的几个据点。经过两小时的车程,我们来到吉利熊猫的产地——临海。

11:00吉利豪情有限公司熊猫生产基地

说是临海,其实主要是有一条河通向大海,这里更主要的地标其实是山,而熊猫就是在山脚下生产的。

熊猫自2008年在广州车展发布以来,为吉利赢得了极大的关注度。那么这款以“国宝”命名的A00小车究竟有什么过人之处呢?答案就在我们今天要参观的临海吉利熊猫制造基地里。在这里,记者用心记录下鲜为人知的现场实况:

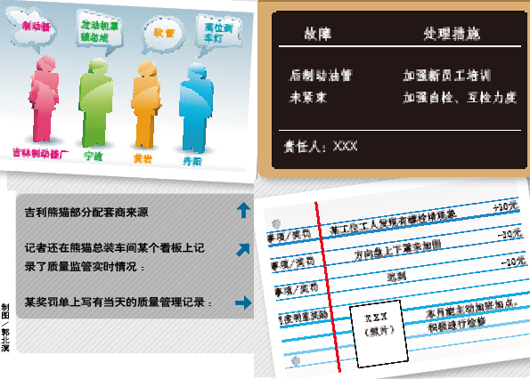

总装车间82个工位,零部件没有采用大众和丰田的SPS料筐跟进方式,而是传统的配套件在生产线两侧放置的方式。尽管吉利受土地制约没有太大的厂区,但在临海基地,还是有大批的零部件商跟来,在周边设厂,与吉利一同成长。

14:15 临海吉利豪情公司车身厂

下午,我们在熊猫的焊装车间参观,因为这里正在提升产量,生产线停工检修的时间很短,所以我们的参观时间稍微宽松一点。这里共有16台日本NACHI机器人在同时工作。而熊猫车上的4000多个焊点在微型车上也很少见,焊点数量已经接近宁波生产的帝豪轿车。

安全性一直是微型车、尤其是自主品牌微型车最让人诟病的地方,因此,吉利在熊猫身上做足了安全功夫,并且为熊猫定下了碰撞测试要达到5颗星的目标。为此,吉利将熊猫的车身结构作了变化,并斥资几百万元研发了吸能盒。

微型车因为价格低廉,在用户心目中一直是“粗糙”的代名词。为了彻底改变微车的形象,吉利在熊猫的质量控制和提高产品可靠性方面也颇费了一番脑筋。

由于加强了三检(自检、互检和专检),质量检验细化到点,量化到点,而得益于制造环节质量意识的提高,问题通常都能在生产线上被解决,检验员数量由过去的10个人减少到现在的3个人,而且工作内容基本就是盖章。即使有少数细节不到位的车,返修过程也非常快。工厂每天从每100辆车中抽出两辆通过检具进行抽检,工差在1mm。

我们在车身厂没有发现问题车,在总装厂有十几台细节存在问题的熊猫,厂长称很快就能解决。

在参观的过程中,现场突然出现警报声,车间头顶处的液晶显示屏显示U30工位报警,生产线停了下来。在记者和厂长一起赶到U30工位时,问题已经解决,报警起因是工位上的新女工对设备不熟,管理人员进行简短培训后就走开了。一阵轻松的音乐在告诉大家问题已经解决,生产线继续运转。

在厂里的看板上,我们看到了很多工人名字后面都有英文good(好)或bad(差)字样,旁边配有大拇指向上或向下的图标。这是厂里搞的技能大赛和“大拇指工程”,在每日看板贴上good、bad、ok等作为考核标准,并向大家公示,鼓励优秀的员工再接再厉,提醒做得不好的早日改进。

在熊猫制造基地,我们发现女工为数不少,这在汽车企业并不多见。厂长告诉我们,女工们多数被安排在劳动强度相对较小、但却需要细致用心的生产环节,在这样的环节上使用女工反而提高了生产的可靠性。在以前,也曾有女员工在劳动强度较大的岗位工作,后来有员工建议,“把让女工拿横梁件安装改为由机器人传送、女工只需走几级台阶进行安装,既提高了效率又节省人力。”

工厂鼓励员工对生产和管理提出合理化建议,工人提出意见,技改小组自控专家在技改车间制造出设备。正是因为员工们的献计献策,生产流程和设备不断被改善,很多工位劳动强度降低了,女工的数量也就渐渐多了起来,在一段时间内还节省了大量人工成本。

员工合理化建议和现场管理是TPS实践的要点,这也是吉利学习丰田的主要着力点。

生产离不开工人,吉利对于工人的培训十分重视。工人的级别不同,主要靠平时培训来升级,培训多是通过周六或周日,以及调线检修、节余工时来进行。

厂长告诉我们,他前两年曾发现,有的工人很忙,有的则显得很清闲,于是让技术科的人员给每个工位掐表,工人们对这个措施有抵触情绪,觉得这样给他们限时,如果达不到要求就会被扣罚工资。后来,厂里让各班组长自己来掐表计算时间,然后跟技术部门沟通,找出每个工位存在的问题,加以改进。工人理解了,配合厂里的考核,并且还能结合实际情况提出合理化建议,帮助厂里改进生产流程。

由于产量需要增加,又不能盲目加长生产线,工人提出某些工位可以合并,工作量压缩、平衡,整体节奏更趋于一致。经过不断的改善,今年上半年的单班日产量从50台、80台增加到100台,估计到年末能到120台。

小熊猫背后的大秘密似乎已经被揭开了。这秘密就像厂长办公室里的那句标语一样:诚意造车,人性管理。

您当前位置:

您当前位置: