采访人:《产品可靠性报告》记者张炤 虎

受访人:广汽丰田生产科副科长卫海岗

RR:

卫海岗:丰田TPS的核心,就是关于成本的控制。这里面其实包含有我们的一个基本概念,即我们的工作之中会存在很多浪费。我们通常分为七大浪费。例如说生产过多的浪费,即本来市场的需求没有那么多,剩余的产品卖不出去,导致资金积压与浪费;生产过程当中,工人工作半天停半天,工作负荷不饱满,造成时间的浪费;还有加工的浪费,即加工出来的物料,有些地方不合格,加工出来就报废了,没有产生价值,也就相当于造成了成本的直接损失。

丰田在注重品质控制的同时,特别注重把这些浪费逐渐清除掉。正是基于这样的概念,我们在工作中一直在强调改善。例如我们除了对生产节拍加以改善,还要注意一些非常细节的内容:人走到某些地方的时间是否会影响流程,物品的摆放顺序怎样,生产线的布局怎样。这些方面所产生的种种浪费都是可以清除掉的。这就体现出,成本的节约跟品质的控制之间其实并不矛盾。

在品质的控制方面,最主要的就是加强、提高人的品质意识,我们要做到每个空位都要有人去检测。这并不是浪费,而是“自动化”必需的条件。

RR:

卫海岗:可能有很多原因会导致车辆的瑕疵,这些时候我们会对它进行一些判断,如果说这个车属于有缺陷的,车就会报废,遵循不良品的规程走。这其中最关键的就是浪费之后的经验总结。就是说我们为什么会造成浪费,之后再找到问题所在,直至问题解决,杜绝下次发生同样问题。

从这一理念可以看到我们与其他企业的不同,有的企业产品报废了,就会对负责人进行处罚。而我们希望更多的是自我反省,反省下次生产的时候,如何按照良品的条件生产,不出现不良品。这里面人的因素是非常关键的。

RR:

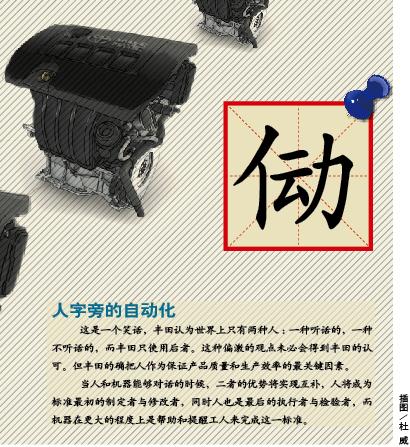

卫海岗:丰田带“人”字旁的自动化,在丰田早期生产自动织布机的时候就出现了。织布机在生产当中出现断线,这时候生产的产品就有瑕疵,当时丰田人就想到如果在织布机里面都串一个挂钩,有一根线断了,挂钩就掉下来,这样能保证在制造不良品之前设备就停止下来,从而确保产品合格。

是不是设备自动化程度越高,做的东西就一定越好呢?其实并不见得。因为机器的高度自动化就是追求高效率,但是效率提高以后,很多生产条件发生变化时,设备没有及时应变的能力,反而容易制造出大批量的不良品。如果有的设备出现了小故障,例如参数发生了变化,它自己没能检测到这个变化并自动停止的话,那是比较危险的。

将丰田带“人”字旁的自动化跟公认的自动化区别开的,就是“人”字旁的自动化让设备自己具有自我判断的功能。现在很多设备就有监测的功能,就是实现自我诊断,这样我们的加工就满足了产品的条件。

各种条件都是合格的,生产出来的产品,就应该是比较稳定可靠的产品。但是人的可靠性在某种意义上并不逊色于机器的可靠性。最简单的表现是,有的小工厂,最后的步骤就是人工全检,看每一件产品有没有品质不良,以此来确保品质。就目前的情况来看,任何的设备对于不良情况都不能完全检测到,但只要你告诉某个人依照某个检测标准,那么他就可以按照这个标准来检测,而且能做得很好。

RR:

卫海岗:关于SPS的具体渊源,就丰田本身所了解的历史来说,当时TPS的支柱,一个是带“人”字旁的自动化,另一个就是及时原则JIT(JustIn Time),只生产必要数量的合格产品。整个生产线,只放置必要的物品,不会有多余的东西。因为库存多了也是一种浪费。

库存积压的时候,批量化的生产和顾客多元化的要求就会不相符,有些顾客喜欢这样的配置,有些顾客喜欢那样的配置,如果每个相同的零件都准备相同的数量,那库存就非常大了,就会大量堆积在整个物流配送体系的生产线旁边。

上世纪五十年代,丰田资金不够雄厚的时候,就开始研究物流该怎样配送。SPS就是在JIT的理念之下逐渐演化成的套配送体系。按照客户的需求进行订货,然后把数量固定下来,再把生产周期算上。物流体系就按照订货所需的数量供给,然后按照要求安排生产,完成了以后进入车间,之后再按照固定货柜,在生产中进行分解。这样的分解系统,可以做到整个时间链条的对应是比较精确的,而且没有多余的物品。

RR:

卫海岗:其实先进的机器手段,在广汽丰田的工厂也有大批量的采用。对车身的精度就有很多在线的计测系统,即进行机动测量。比如配合间隙是否在合格的范围之内,如果超出了范围就会进行报警,即提醒这个地方就有品质的异常。我们这里在线计测方面与日本是同步的,有最新的技术也会导入到我们这边。

RR:

卫海岗:精度包括两个方面。所谓断差就是两个面之间的高度差。另外就是间隙,包括门与门之间,门与中控台之间。在测量阶段就会对每台车进行测量,确保达到百分之百。

按照葛原彻总经理的要求,我们要做到丰田二分之一的公差。例如冲量和焊装,丰田普遍要求的合格公差是多少,我们按照其二分之一的标准来衡量是否达标。目前,精度整个偏差是1.5个单位,断差间隙是1.5之内。这对精度和各方面品质要求非常严格,每天早上要开这样的关于号试情况的报告会。科长过来报告,工程长要听每天的品质状况到底怎样,特别关注的是号试阶段物品是否有什么问题,在号试阶段就把问题消除掉。

RR:

卫海岗:丰田通常的一个做法是,跟周边的物品供应商共同进步。我们周边有十来家供应商跟丰田有几十年的合作。我们在车身方面就有“双叶(零部件供应商名)”冲压线以及“35”、“丰田织机”,还有其他的部品厂。我们在部品提供方面会对供应商的质量控制能力进行一个考评,包括生产能力、制造能力以及品质控制能力,都是比较严格的。而且要进行大量的测验,看所提供的物品能不能在我们的合格范围之内。同时我们会开展一些活动,积极传递到零部件供应商。

我们的这些供应商,在很多方面都会导入丰田的技术,与我们同步发展,包括我们的看板管理,标准化作业,包括TPS的改善。丰田跟周边的供应商相互学习和相互借鉴,隔段时间去看他们的改善和质量控制,他们有好的意见我们就会借鉴,我们也会请他们到我们这边进行学习,他们回去后也会进行改善,双方会共同进步。

RR:

卫海岗:基本上没有一年一签的说法。丰田是非常愿意培养自己的供应商的,希望跟供应商能够建立长期的合作关系,从而达到稳定。有些企业今天选这家,明天那家便宜就选另那家,品质控制就可能会有比较大幅的波动。对我们来说从开始到持续的跟进,到最后的状况,一旦建立这种联系就不会轻易去换,以此来培养一种长期的战略合作关系。正是因为这样,丰田对新的供应商进行挑选会非常的苛刻和严格,没有达到我们对品质控制的要求,往往是进不来的。

RR:

卫海岗:我们一般不会去排,不过我们也会有五大或者七大原则的提法。其中排在第一的肯定是安全,安全优先于一切,这就是公司一贯坚持的原则。第二个也很关键的,那就是品质,没有品质就没有企业的生存。今年还有一点变化,关注点也投在了环境上,这是对社会责任的体现。这些都是基于品质优先基础之上的,绝对不能牺牲质量作为成本减少的前提。此外,人才培养非常重要,人的水平高了,其实对成本来说就是非常大的节约,最终还是要依靠人。

RR:

卫海岗:简单地说,员工刚刚来的时候,以大学生为例,首先要进行素质拓展,然后是企业文化教育,再之后就会进行关于丰田生产方式和丰田哲学方面的基础知识培训,再到人才培养中心的基本技能训练场了解作业的环节,最后到生产线进行两个月的实习,这些结束后才开始进入分配的岗位正式工作。这就是大学生毕业后进入广丰的流程。

开始的时候就训练他们具备这样一些基本素质,例如什么是标准化作业,什么是安全标准作业,品质保障如何做到。后期才会安排培训实践丰田解决问题的方法。确保人员在专业技术知识和丰田的基本知识方面两者可以兼顾。

RR:

卫海岗:工程编程上我们是按生产节拍,多少秒生产一台车,所有的工作岗位就要在节拍内完成作业的内容。为了使每个人的作业按照节拍顺利完成,就要对每个作业环节进行测量,比如说安装这个部件需要多少秒,确认的时间是多少秒,最后走回来需要多少秒,整个循环过程都是要掐表的。在新车导入的时候,就要根据这些时间节点,对人员进行编排,一旦进入稳定执行以后,就要进行TPS式的改善。

丰田每一个车间都有三个表:标准作业化表,标准作业组合表,还有工序组合表。比如说标准节拍的时间是60秒,实际上这个人做了65秒,这就属于“红色工程”,这个时候就要改善了,而另一个人完成这个步骤花了40秒,就是未满负荷,还有空余。这就是丰田的特点,处处都有节拍的概念。

RR:

卫海岗:企业每年都有三次考核,两次业绩考核,一次技能考核。

RR:

卫海岗:其实就是一种双向交流,自己今年承担怎样的业务?主要的项目是什么?针对这些项目,年初制订了怎样的目标,达标情况如何,在各个方面指标是怎样的,时间期限是怎样的,效果是怎样的?半年过了以后再来看,当初的指标有没有达成?根据就些,跟上级领导之间展开两个人的交流,哪些项目完成了,哪些项目没有完成。领导也会告诉你,哪些地方不足,哪些地方做得还可以,有些地方可以做得更好。这就是对人才的培养,确定今后的职业规划或者职业的方向,也是持续不断的锻炼,同时也是对员工的一种肯定。

RR:

卫海岗:其实就是在工厂的定位。丰田秉持着不断改善的理念,把不断改善的东西能够集合到一块来建设一个新的模范性工厂,验证模范工厂的可行性,然后再进行全球推广。

丰田跟广汽合作开始于2004年,当时中国汽车迅速增长,起点非常高。因为我们跟广汽合资时具备先天条件和优势,在投入的时候,正好把丰田之前积累的新技术、新理念融合起来,变成一幅新蓝图。相当于在一个空的地方,一下子把此前积累的基础和新东西全部实现了,从而形成这样的样板工程。接着要做的就是对样板工程不断完善,形成今后丰田所有工厂和企业的表率。

丰田一直在制造自己的标准,包括模具的制造标准、设备安全标准等,那么广汽丰田就是在提供工厂建设标准。

Tips

链接

生产管理中的7大浪费

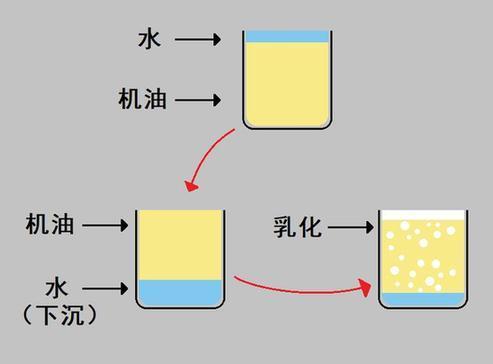

一、库存。TPS认为:“库存是万恶之源”,所有改善行动皆直接或间接地和消除库存有关。库存所产生的后果主要有:

1.产生不必要的搬运、堆积、放置、防护处理、找寻等浪费

2.使先进先出的作业困难

3.损失利息及管理费用

4.物品的价值会减低,变成呆滞品

5.占用厂房空间、造成多余工场、仓库建设等

6.造成设备能力及人员需求的误判

二、过度生产(制造过多或过早浪费)。TPS强调的是“及时生产”。如果过度生产,造成的恶果是:

1.提早用掉了材料费、人工费而已,并不能得到什么好处。

2.把“等待浪费”隐藏,使管理人员漠视等待的发生和存在。

3.使生产周期L/T变长,而且会使现场工作空间变大。

4.产生搬运、堆积浪费,先进先出变得困难。

三、品质缺陷(不良品浪费)。任何的不良品产生,皆造成材料、机器、人工等的浪费。

四、运输(搬运浪费),搬运浪费又包含放置、堆积、移动、整理等动作的浪费。

五、处理(加工浪费),指的是与工程进度及加工精度无关的不必要的加工。因为有一些加工程序可以省略、替代、重组或合并。

六、动作浪费。包括12种动作浪费:

两手空闲;单手空闲;不连贯停顿;幅度太大;左右手交换;步行多;转身角度大;移动中变换状态;不明技巧;伸背动作;弯腰动作;重复不必要动作。

七、等待浪费。包括如下浪费:

生产线的品种切换;工作量少时,便无所事事;时常缺料,设备闲置;上工序延误,下游无事可做;设备发生故障;生产线工序不平衡;有劳逸不均的现象;制造通知或设计图未送达。

您当前位置:

您当前位置: