摘 要 通过对有裂纹的Q345A热轧钢板进行物理性能检测和工艺性能检测,并对钢板裂纹处进行金相分析及电镜扫描,结果表明,裂纹中存在一层夹杂物分布带,而这一层夹杂物分布带便是钢板产生裂纹的原因。

关键词 热轧 钢板 裂纹

引 言

近年来,随着我国机械装备制造业的不断发展,国内市场对热轧厚板及超厚板的需求越来越大,但由于连铸坯尺寸及轧机轧制力的限制,厚板及超厚板的生产已经成为国内钢铁企业的技术难关。虽然,国外个别钢铁企业已经采用了不同于传统工艺的替代技术,但对于国内企业来说,这种生产工艺仍然是一个技术难关,其试生产的产品也很不成熟。因此,笔者针对厚板的裂纹现象,进行了原因分析,以期对该轧制工艺的完善有所帮助。

Q345A热轧钢板的裂纹情况

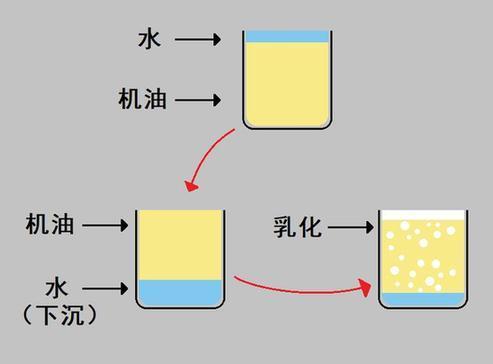

该钢板厚度为120mm,在使用过程中发现,在厚度1/2处存在着一条连续分布的裂纹带,如图1所示,并且已经形成分层现象,只有少数区域裂纹处于半工艺焊合状态。

图1 钢板厚度1/2处的裂纹

钢板机械性能及工艺性能分析

按照GB/T 2975-1998《钢及钢产品力学性能试验取样位置及试样制备》规定,在钢板厚度的1/4处,沿垂直于轧制方向取拉伸试验用试样,并按照GB/T228-2002《金属材料 室温拉伸试验方法》对钢板拉伸试样进行测试。结果为,抗拉强度Rm =525N/mm2,该牌号钢板的强度标准值为470 N/mm2~630 N/mm2 ,符合产品标准要求。

按照GB/T2975-1998沿垂直于轧制方向取弯曲试样,该试样保留了钢板的一个轧制面,并按GB/T 232-1999《金属材料弯曲试验方法》对钢板的弯曲试样进行180°弯曲试验,试验后受弯部位未出现裂纹,符合产品标准要求。

钢板的强度及弯曲都符合国家标准要求,说明该钢板的材质没有问题,产生裂纹与钢板的材质无关。

钢板裂纹处金相分析[1]

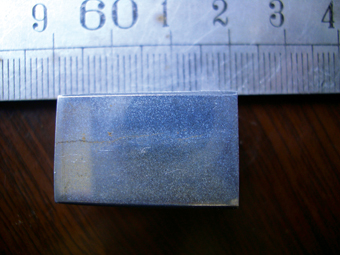

从钢板裂纹的位置取金相试样,磨制、抛光、硝酸酒精浸蚀后,宏观照片见图2。

图2 裂纹处宏观照片

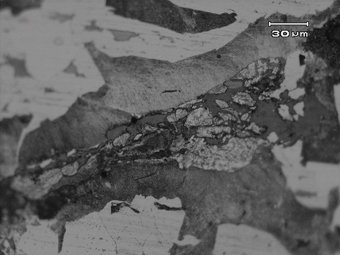

该试样在光学金相显微镜下观察,可以看到在1/2厚度面上,存在大量非金属夹杂物,分布在数十微米厚度的带状区域内。在夹杂物分布区内,有大量断续的微裂纹存在,如图3所示。

图3 裂纹处金相照片

扫描电镜能谱分析[2]

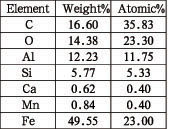

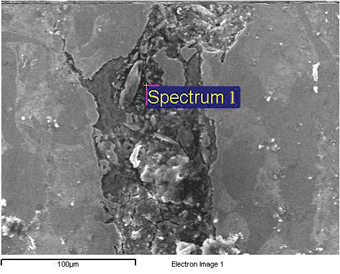

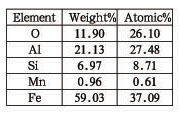

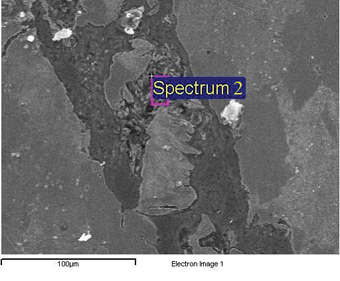

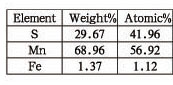

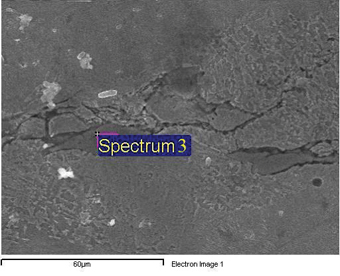

在金相试样的裂纹处随即取3个位置(具体见图4、图5、图6),作扫描电镜能谱分析,其结果如下:

位置1:

图4 位置1的SEM照片

位置2:

图5 位置2的SEM照片

位置3:

图6 位置3的SEM照片

所分析的微观区域内含有Fe、Mn、Al、Si、Ca、O等元素,可判断该区域存在数微米至数十微米厚度的氧化物型夹杂物分布带。同时,扫描电镜能谱分析结果还表明较大块夹杂物为MnS。

结论

Q345厚钢板的1/2厚度面上,存在数微米至数十微米厚度的非金属夹杂物分布带,而该夹杂物分布带便是钢板产生裂纹的原因。

参考文献

[1]崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,1998:199-240.

[2]孙智,江利,应鹏展.失效分析-基础与应应用[M].北京:机械工业出版社,2005:105-145.

(作者单位:辽宁省大连市产品质量监督检验所)

您当前位置:

您当前位置: