汽车用制动器衬片产品 合格率为86.1%

大型企业连续三次国家监督抽查合格率均为100%

■数据统计

国家质检总局组织对汽车用制动器衬片产品质量进行了国家监督抽查。共抽查了天津、河北、吉林等9个省、直辖市72家企业生产的72种产品(不涉及出口产品),产品实物质量合格率为86.1%。抽查的大型企业产品质量继续保持较高水平,连续三次国家监督抽查产品实物质量合格率均为100%。

此次抽查依据GB5763-1998《汽车用制动器衬片》强制性国家标准规定的要求,对刹车片产品的摩擦系数、指定摩擦系数允许偏差、磨损率、外观、尺寸、标志等6个项目进行了检验。

■两项指标不符合规定要求

个别产品摩擦系数、指定摩擦系数允许偏差不合格

刹车片最重要的性能指标是摩擦系数、指定摩擦系数允许偏差。强制性国家标准GB5763-1998《汽车用制动器衬片》规定,不同的车型和使用条件,对刹车片的摩擦系数要求不同,一般在平地行驶的轿车和微轻型车,摩擦系数在0.35~0.40之间;而高速重载和大坡长距离的刹车,摩擦系数在0.40~0.45之间。抽查中有个别产品摩擦系数、指定摩擦系数允许偏差不合格。

个别产品磨损率不合格

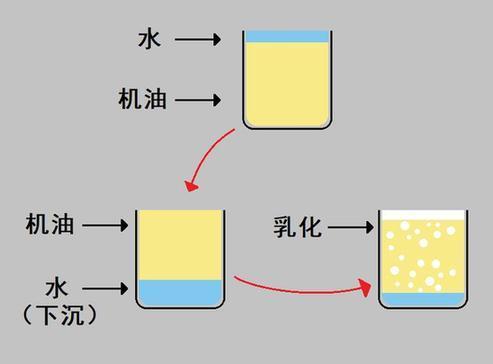

强制性国家标准GB5763-1998《汽车用制动器衬片》规定,汽车用制动器衬片要保持适当的使用寿命,磨损率不能为负值。抽查中有个别产品磨损率不合格,主要是受热后膨胀,使用这样的刹车片易造成抱闸事故。

■专家建议

就汽车用制动器衬片产品摩擦系数、指定摩擦系数的允许偏差不合格的原因、危害及改进措施等问题,编者请教了国家汽车零部件产品质量监督检验中心(长春)的专家于自强和李爽。他们介绍,产品的摩擦系数是指按照标准要求,在不同温度段测得的产品的摩擦力与正压力的比值;指定摩擦系数的偏差是指各个温度段测得的产品的摩擦系数与产品指定摩擦系数的差值,这个差值不能超过标准中规定的范围。

产品的摩擦系数过高或过低都会直接影响到汽车制动效果,摩擦系数低会产生制动不灵敏甚至制动失效的严重后果,摩擦系数高会导致汽车制动后打滑甚至翻转的严重后果。因此在各个温度段都有稳定的摩擦系数是优质产品的重要表现。

产生摩擦系数、指定摩擦系数允许偏差不合格的原因主要有两个方面:

一是原材料方面。原材料本身性能指标不合格,例如原材料含水量、粒度等因素,或者每批次原材料的性能不稳定、波动性大,都是导致摩擦系数不在允许偏差内的原因。因此,企业要控制好产品的质量首先应该从原材料抓起,严把进货关,保证进厂的每一批次原材料必须按原材料厂家提供的化验单,对含水量、粒度和有效物质含量等进行严格检验,保证检验合格。

二是生产工艺方面。制动器衬片的生产工艺有着严格的控制,从配料开始,经过混料、压制、热处理、磨弧、倒角等多个工序。配料的比例要求,混料的时间和顺序,压制的温度、压力和保持时间,热处理的温度和时间都有严格的要求,任何一个步骤偏差过大都会影响最终产品的质量,导致摩擦系数、指定摩擦系数超差。另外,制动器衬片产品稳定性、热衰退性差、恢复性不好也会产生摩擦系数超过允许偏差。由于一些小作坊式企业生产条件达不到要求,或企业体制不健全对生产工艺控制不严,减化工艺或未达到工艺条件要求,生产出的产品质量不稳定、超差严重。因此,企业要健全管理体制,完善产品的生产和加工监管机制,各个环节都要严格按工艺条件操作,这是保证产品性能稳定、质量过关的必要条件。此外,产品的出厂检验以及定期的型式试验也是保障产品质量的重要手段。

您当前位置:

您当前位置: