行业概况

我国塑料包装工业经过20多年的发展,已形成相当的规模,在包装市场中占有重要的地位,对国民经济的建设、发展起了积极的作用。1980年,我国塑料包装材料总量仅有19.1万吨,2005年达到约625万吨,主要原因是各类产(商)品及其形态不断丰富,使市场对塑料包装材料的需求迅速增长,而塑料包装产品生产行业的装备水平也随之不断提高,有些企业的装备和技术水平已达到发达国家的先进水平。

复合塑料包装产品是塑料包装材料大军中的一员,经过多年的发展,其种类不断增加,可以通过不同材料、层数复合而满足不同包装物的包装要求如阻隔、耐介质、耐蒸煮性等,复合层数最多可达9层,复合膜产量近百万吨。在复合膜产品中,用于食品包装的复合膜约占复合薄膜总量的60%~70%,包装产品门类繁多,涵盖了固态、液态、混合态等多种食品形态。

但是,我国塑料包装生产企业的规模、水平呈现参差不齐现象。统计资料显示,20人以下小企业约占企业总数的29%,其产品市场份额仅为0.02%;20~200人的中型企业约占企业总数的66.9%,其产品市场份额为3.12%;200人以上的大型企业占企业总数的4.1%,但产品市场份额为96.86%。还有一些无营业执照、无卫生许可证、无标准生产企业在生产与销售。从企业年销售额看,大企业可以达到数亿元,而小企业不到100万元。另外,我国复合膜产业中还存在不少只有其中一个工序的流程产业链,如复合包装袋的生产至少涉及印刷、复合、制袋工序,但有些企业只有复合,有些只有印刷,有些仅有制袋,最后组合为一个产品,而这类企业大多设施简陋、人员技术能力弱、设备性能较差。

质量状况

2007年一季度,国家质检总局组织对食品包装用复合塑料膜(袋)产品进行了国家质量监督抽查,实际抽查100家企业的100个产品,抽查地区涉及浙江、江苏、上海、山东、河北、广东等省、直辖市,抽样合格率为69.0%。在31个不合格产品中,正己烷蒸发残渣企业不合格有1家,溶剂残留总量和苯系溶剂残留量两项均不合格企业8家,溶剂残留总量不合格企业13家,苯系溶剂残留量不合格的企业达9家。

从历次企业监督抽查结果与行业状况看,复合膜行业最突出的质量问题就是其溶剂残留量过高,而其他质量指标的合格率基本在98%以上。究其原因有以下几个方面:

1.产品标准体系不健全

目前我国复合膜产品已经发布的国家、行业标准有8个,但有溶剂残留量要求的标准仅有两个,即GB/T 10004-1998《耐蒸煮复合膜、袋》及GB/T 10005-1998《双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋》。这两个标准只要求溶剂残留量≤10mg/m2,但未指明是何种溶剂;而规定苯系溶剂残留量指标的标准则只有GB/T10005-1998。作为复合膜统一的卫生标准GB9683-1988《食品包装用复合膜袋》,也仅规定了甲苯二胺的限量要求,而没有对溶剂残留量进行限定;而绝大多数的复合膜产品则没有国家、行业产品标准,仅依据企业标准生产。

2.小企业数量众多,技术水平低下

复合膜生产行业内,企业水平参差不齐、小企业数量众多是主要症结。由于企业规模小,人才的引进变得较为困难,使得其技术水平难以得到提高,导致在原材料的选择、搭配(如使用的薄膜、油墨、胶粘剂、溶剂)的相容性考虑不足,生产工艺不能根据产品特点及时调整。

多年监督抽查结果显示,小企业的产品抽查合格率明显低于大中型企业。今年一季度抽查结果也显示,59家小型企业合格36家,抽查合格率为61.0%;14家中型企业合格12家,企业抽查合格率为85.7%;27家大型企业合格21家,抽查合格率为77.8%。

3. 生产设备较为简陋

在监督抽查过程中,抽查人员对被抽查企业进行了有关调查。在所调查的50家生产企业中,共有国产设备36台、日本进口设备12台、意大利进口设备6台、丹麦进口设备1台。从设备资源可以看到,复合膜生产企业国产设备约占65.5%,进口设备约占34.5%,这些进口设备基本都掌握在大型企业中。而众多小企业的生产设备(主要指复合、印刷设备)在国产设备中又属于简陋、落后设备,其设施(如熟化间)也较为简陋。落后的生产设备导致不能精确设置与控制生产工艺如温度、进排风量等,容易造成溶剂残留量和苯系溶剂残留量超标等产品质量问题。

4.缺乏有效监测手段

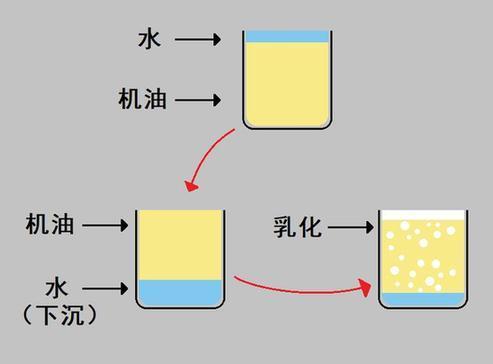

尽管产品质量是生产出来而不是检测出来的,但必要的监测手段却是保证产品质量的重要因素。复合膜产品对食品质量有重大影响的就是残留在膜内的化学溶剂量,这些溶剂是由于印刷图案使用的油墨、不同材质复合使用的粘合剂所带入,需要在生产过程中通过一定的工艺过程将大部分溶剂脱除,使其残留量低于国家法规或标准要求。

任何一家企业的生产过程都会有波动及差异存在,也就是说不能确保每批产品的溶剂残留能够达到一致,因此需要通过过程检验、最终检验予以证实,必要时需要返工、复检,确保溶剂残留量符合要求。但是多数企业没有配备气相色谱仪对溶剂残留量进行过程监测,从而不能真正了解、控制产品的溶剂残留量水平。调查结果显示,50家生产企业中拥有气相色谱仪的企业为14家,仅占调查企业总数的28%;但在拥有气相色谱仪的企业中,也仍然有1家企业不合格。这说明,我国复合膜生产中,大多数企业产品的溶剂残留量在生产过程中处于失控状态。

5.生产环境不良

在复合膜生产中,溶剂的脱出速度与生产场所的环境密切相关,当其脱出速度降低时,在一定生产速度下其溶剂残留量将会升高。但大多数小企业缺少生产环境控制系统,不能有效控制生产车间的温度与湿度,对溶剂脱除不利。

另外,原料与助剂的存放、生产车间与成品仓库混为一体、生产车间配料没有独立隔离、通风设施落后、空气中弥漫着浓烈的有机溶剂气味等,这些因素不但不利于生产工人的身体健康,也直接影响产品的质量。

6.使用溶剂种类没有限制

关于食品包装材料使用助剂的强制性国家标准GB9685-2003中,允许使用的各种助剂总量仅有65种,与国际现状与国内实际生产状况差异巨大,根本起不到规范助剂使用的作用,企业反而可以跳出标准规范之外选择便宜、快干的溶剂,以降低生产成本、提高生产效率。

抽查中,抽查人员对各企业使用的溶剂种类进行了调查。调查结果表明,使用的溶剂种类达到11种(见表1)。虽然调查企业数量不多,有些企业填写可能有出入,但仍可以看出苯类溶剂、酮类溶剂仍有很大的使用比例,而无毒的水性油墨、黏合剂没有见到。

为保证食品安全,作为食品相关产品的食品用塑料复合包装膜(袋)已被国家列入生产许可证管理产品,且正在实施过程中。在食品用复合塑料包装膜袋生产许可审查细则中,对复合膜的小溶剂残留总量、苯系溶剂残留量都作出了明确要求,即溶剂残留总量应≤10mg/m2,其中苯系溶剂残留量应≤2mg/m2,以法规的方式填补了标准规范方面的空白。

改进建议

目前,整个复合膜生产行业的产能处于过剩状态,导致企业竞争压力过大,不正当竞争比比皆是。如何才能改变这种无序竞争局面,使复合膜行业健康发展,产品质量令人信服,笔者认为:

促进小型企业间的联合

在我国的某些地域存在着大量、密集的小型企业,这些企业场地狭小、设备简陋、人员素质低下,其产品的质量水平也不容乐观。如果能够促进这些小型企业进行联合、重组,就能够提升企业自身的经济实力,有利于购置大型、先进的设备,有利于技术人才的引进,从而提升整个地区或行业的整体水平,从而提高产品质量。

提升企业监测技术能力要求

如前所述,复合膜产品的溶剂残留量是最关键的质量安全指标,而这一指标的控制需要在生产过程中通过工序检测、工序控制来实现,但现在大多数企业尚没有配备检测溶剂残留量的气相色谱仪。因此国家应当在适当时机修改现行审查细则,将配备、有效监测溶剂残留量作为生产复合膜产品企业的必备条件,真正实现良好的过程控制,确保最终产品质量符合规范、标准要求。

严格执行生产许可审查标准

目前复合膜产品的生产许可工作正在开展中,由于企业数量众多,为加快工作进度,不少地区的现场审查权已经下放到省。但有不少有识之士开始担心企业实地核查的标准能否保证一致,地方审查中是否会有影响审查结果的人情、关系?因此,应对审查组长实行备案管理,并加强国家监督检查以确保审查结果的有效性、一致性。只有保证全国各地企业的水平达到国家规定的门槛要求,方能够切实保证行业产品的质量稳定性。

(作者单位:国家塑料制品质量监督检验中心)

您当前位置:

您当前位置: