纵观汽车工业的发展史,其实是一部伟大振奋又让人热血沸腾的时光卷轴,其中不乏在设计师们脑洞大开下出现的一些让我们难忘的经典品牌和作品。虽然时代在变迁,我们的审美观也在改变,但那些独特设计和标志,可能将永远留在我们的记忆中,甚至在随着时代的创新继续“服役”。很明显,“蓝天白云”车标下的百年宝马便属于后者,在传承和创新的相互交融中,宝马紧跟时代深刻洞察市场需求,为用户带来更多超越期待的优质产品。

时代变化无穷,创新永无止境。早在2019年,宝马就电动化智能化转型提出“三步走”路径。已经落实的第一阶段是通过Project i项目开启宝马电动出行征程,通过不断孵化创新技术并实现量产。如今,正在进行的第二阶段是基于智能车辆平台架构和高度灵活的生产网络,在同一款车型上推出搭载不同驱动技术的产品。

看到这里,熟悉宝马的朋友或许已经想了到BMW iFACTORY战略。没错,这一战略正是宝马集团针对电动化、数字化、可持续发展特征的重要转型,它确定了集团工厂和生产技术的未来方向,并为电动时代的生产网络转型提供一种全球化解决方式。BMW iFACTORY在灵活性、效率、可持续性和数字化方面设定了新标准,重新定义汽车生产的未来,进一步强化宝马在汽车制造领域的创新力和领导力。

BMW iFACTORY战略,以实现高质量生产为愿景

BMW iFACTORY的重要目标之一是通过更好地利用生产过程中的实时数据,对宝马集团全球生产情况进行密切掌握,并实现快速响应。这不仅能提升产量、优化市场规划,还能加强对供应链和库存的管理等。BMW iFACTORY 主要聚焦三方面:精益、绿色、数字化。精益,即效率、精确和高度灵活性;绿色,指的是可持续性、资源的高效利用以及循环经济模式;数字化,则代表在生产中使用数据科学、人工智能和虚拟化技术。

当然,先进的理念不会停留于“PPT”中。特别是今年6月,投资150亿、位于沈阳的华晨宝马生产基地大规模升级项目(简称:里达工厂)正式落成,该工厂的建成投产,是宝马集团在全球第一座已经完工并投产的BMW iFACTORY生产战略工厂。而在近期,宝马集团全新动力电池项目在沈阳签约,项目投资总额约为100亿元,该中心将成为宝马集团全球第三家动力电池中心。据宝马集团官方披露,自2010年以来,宝马沈阳生产基地获得的总投资已经超过830亿元人民币,沈阳已成为宝马集团全球最大生产基地。

在这里,不仅承载着宝马集团绿色可持续发展的使命,更彰显出其通过精益、数字化技术实现高质量生产的愿景。

精益——基于灵活、高效之上的高品质生产方式

作为全球汽车制造技术的标杆企业之一,宝马集团在生产网络方面具备三大优势:高度灵活性、优化的流程和出色的整合能力,这也是BMW iFACTORY的精髓所在。它主要体现在:生产架构非常灵活,可实现不同驱动方式和不同车型的共线生产;同时在快速响应和适应性方面设立标准,能相对从容地应对供应瓶颈和短缺,并根据市场和用户需求变化做出快速反应。这种灵活性带给客户的好处是,他们甚至能在车辆生产的6天前更改爱车的某些配置元素。

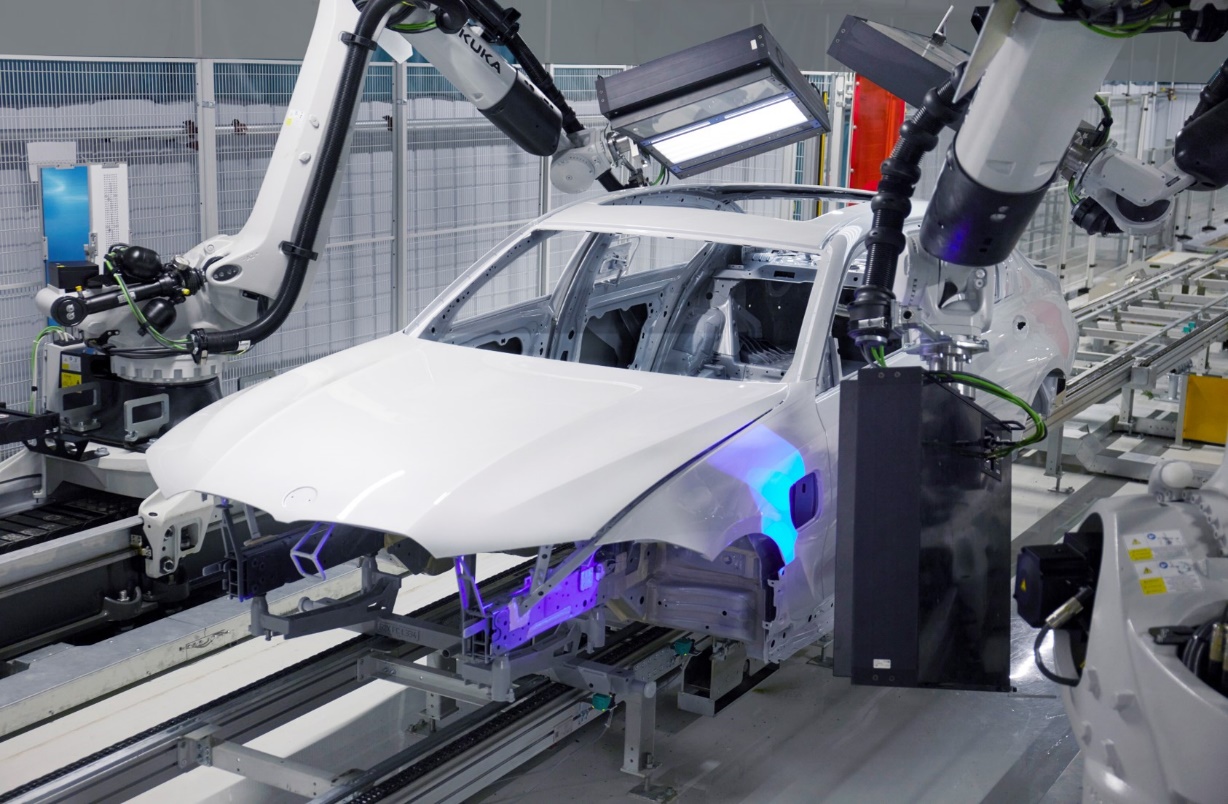

几何光学测量系统(GOM)对整车进行完整的扫描

此外,在高新应用的加持下,宝马集团以创新技术驱动高质量发展。在里达工厂打造的综合测量分析中心(CMP),是宝马全球首个集成测量分析和方案优化的技术中心,并实现了全部测量内容与测量流程的整合。在该分析中心里,高科技几何光学测量系统(GOM)的使用,比传统触碰测量方式缩短50%以上用时(减少3-4小时),并提供更全面、更准确的全域检测结果,从而保证产品的最佳品质。

数字化——以创新技术打造高质量产品的有力手段

数字化代表在生产中使用数据科学、人工智能和虚拟化技术。定制的车型产品、满意的客户体验、卓越的品质和准时交付是宝马集团数字化追求的目标。BMW iFACTORY通过提升全价值链和各环节的数据一致性,将数字化创新技术应用于生产,打造有效的应用场景。

BMW iFACTORY的重要目标之一是通过更好地利用生产过程中的实时数据,对宝马集团全球生产情况进行密切掌握,并实现快速响应。这不仅能提升产量、优化市场规划,还能加强对供应链和库存的管理等。

虚拟化技术在BMW iFACTORY中扮演着重要角色。如里达工厂是宝马集团第一家从设计之初就完全在虚拟空间进行规划和模拟的工厂,包括厂区布局、建筑设计、生产线规划以及设备测试,都实现了虚拟化。虚拟世界和现实世界的融合,不仅缩短了规划时间、还实现了远程维护和实时协作。

数据采集和数据分析可以让维护团队实时监测设备和机器的健康状态。如果数据显示异常,维护团队能在智能应用程序上收到通知,进而可以在故障发生前对设备进行维护,从而提高机器的可用性,并减少约20%的宕机时间,确保高质量生产。

运用AI技术的自动化漆面质量检查

此外,宝马还在生产中广泛应用人工智能(AI)技术,来确保每一台下线的BMW汽车都拥有卓越品质。比如:在沈阳的动力总成工厂,将本土团队自主研发的AI视觉检测系统应用在汽缸盖质量检测中,该系统能识别部件表面的微小瑕疵,准确率高达95%以上。目前,沈阳生产基地大约实现了约100项AI技术的应用。

里达工厂通过广泛应用人工智能、数据分析和算法,将决策从“经验驱动”转换为“数据驱动”。如在总装车间,控制中心是生产运转的大脑,所有线上设备、机器人等,都由控制中心发出指令来集中控制,一旦出现问题,可以智能识别、自动报警,触发及时的现场处理。如用于驱动重载吊具的2000多个电机上均安装了温度监测传感器,可以随时识别电机工作中的温度曲线,当发现异常时将预判问题并通知维护团队,进而在故障发生前对设备进行维护。

此外,里达工厂还实现了工厂内5G全线覆盖,借助5G技术的低延迟,高稳定性和高速信息传输赋能生产,提高效率,减少生产准备时间。比如,通过5G高速连接AR(增强现实技术)眼镜实现远程实时诊断和维护工作;实现工业摄像机和机器人之间的高速5G无线数据传输,使机器人可以在视觉功能的引导下自动抓取零件并准确放置到指定位置。

可以看见,宝马在电动化、数字化、可持续发展的转型中已取得了突破成果。不仅如此,宝马也随时在与中国社会发展同频共振,一起推动电动出行,一起走向高质量和可持续发展的新历程。同样有理由相信,在宝马未来的第三阶段,也就2025年,具备完全重新设计的IT和软件架构、全新一代高性能电力驱动系统和电池、以及贯穿整个车辆生命周期的全新可持续理念定能实现,更多高质量、可持续的“新世代”产品或将马上到来!