中国质量新闻网(徐天允,张恒)模块化生产平台/架构早已不是新鲜事,纵观近几年的品牌新车发布会,生产平台/架构已经成为新产品不可或缺的产品力。而消费者熟知的MQB、CMA、TNGA等知名厂家的模块化平台/架构,对于企业有何魅力?对于产品又有哪些提升?

模块化平台与架构释义,一场技术共享的变革

1913年,福特创造了世界上第一条汽车流水线,使汽车生产效率大幅度提升;二十余年前,生产平台将同品牌内同一级别车型进行整合,并再次提升了生产效率;现如今,模块化平台/架构又将同一汽车集团不同级别车型进行整合,使得不同车型在某些生产工序可在同一流水线完成,进一步提升了生产效率。随着汽车百余年的发展,生产平台、模块化平台/架构正在不断颠覆汽车工业。

流水线上的奥迪A3轿车(图片来自一汽-大众官网)

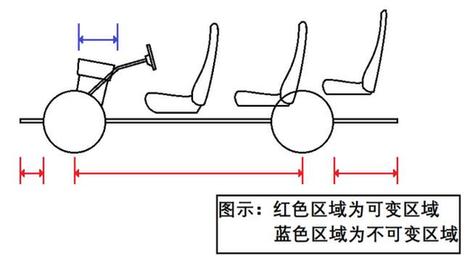

模块化平台/架构在提升生产效率的同时,还可以从车辆从研发、生产到后期维护全方位降低成本。多年前,在没有平台的时代,所有车辆均为独立研发;现如今,模块化平台/架构可以实现前悬、轴距、后悬、轮距等任意调节距离,开发一款模块化平台后即可开发出多款车型,降低了研发成本。

模块化平台/架构示意图(徐天允 绘)

同时,模块化平台/架构旗下又分为多个生产平台,譬如大众MQB A0、MQB A1、MQB A2生产平台;丰田TNGA-C、TNGA-K及TNGA-L生产平台,每个生产平台旗下的各个车型均有80%以上零部件可实现共享。不同平台之间同样拥有一部分零部件可以共享,降低了生产成本。据丰田公布数据显示,采用TNGA架构后,其整体成本被压缩20%。另外,由于同品牌不同车型部分零部件可以实现共享,对于消费者而言后续修车成本也得到了有效降低。

采用TNGA架构的广汽丰田雷凌(图片来自广汽丰田官网)

模块化高端路线,先进技术不断下探

近年来,模块化生产模式由一线高端豪华品牌所首先采用,并向同一阵营的定位更高或定位稍低的品牌“传播”。譬如宝马集团的CLAR架构先诞生了全新7系、全新X5、X7等高端车型,后续又诞生了全新X3、全新3系等中高端车型。曾在全新7系、全新X5、X7等车型中标配的全新XDrive四驱系统后期也在全新X3、全新3系中出现;曾在全新7系标配的泊车辅助系统也在全新3系中出现。另外,在CLAR架构中还配备了可变长度传动轴等技术,后驱车型被传动轴约束技术分享的弊端也被攻破。而碳纤维铝合金及钢材复合材料再CLAR平台上的应用,也让宝马传统优势明显的3、5、7系车型的操控优势得以延展,并在保证强度的同时,进一步降低油耗。

在众车企走全球化路线的过程中,也不乏有研发能力的企业向同集团其他品牌“输血”之例。沃尔沃在吉利体系下获得的长足发展,即是其中典范。随着CMA、SPA等集团内品牌适配性较强的模块化平台推出,沃尔沃、领克与吉利的同级别车型间技术共享范围越来越大。例如共享CMA平台的沃尔沃XC40、领克01、吉利星越高度共享内在技术,而外在则完全看不出关联,外形与内饰设计师自由发挥,更加凸显模块化平台的优势。同时,在CMA平台与SPA平台上,内燃机车型与混动或纯电车型均可原生开发,这就令Polestar(极星)品牌车型没有燃油车型电动化带来的重心分布、整车匹配不佳等弊病。可以说,CMA与SPA平台的创立,让吉利在提升本品牌核心竞争力的同时,创立领克品牌继续征伐年轻化、个性化的细分市场。

吉利星越采用CMA架构的示意图(图片来来自吉利汽车官网)

近期,三菱品牌运营长Trevor Mann公开场合表示,第十一代三菱Lancer Ecolution将与雷诺梅甘娜RS共用雷诺-日产-三菱联盟引以为傲的CMF-C/D F4平台,“街霸”与纽北最速前驱车的“基因”融合将产生一场怎样的化学反应?不可否认,模块化平台可以帮助企业走出困境,也可让更多车企通过共享降低汽车在同级别甚至跨级别制造过程中的成本问题。而在汽车电动化的进程中,以传统系统为代表的汽车机械结构被大幅度缩减,模块化理念必将更有用武之地。