这几年随着新能源汽车的火爆,造车技术也一路向前。此前需要多个冲压焊接的车身组件被一个个压铸件取代,不仅简化了生产线规模,还比冲压焊接成本更低,车辆性能也得到提升。近日,小米YU7的发布会上,又有一项“热气胀工艺”大放异彩,它是如何实现的呢?

小米YU7热气胀工艺

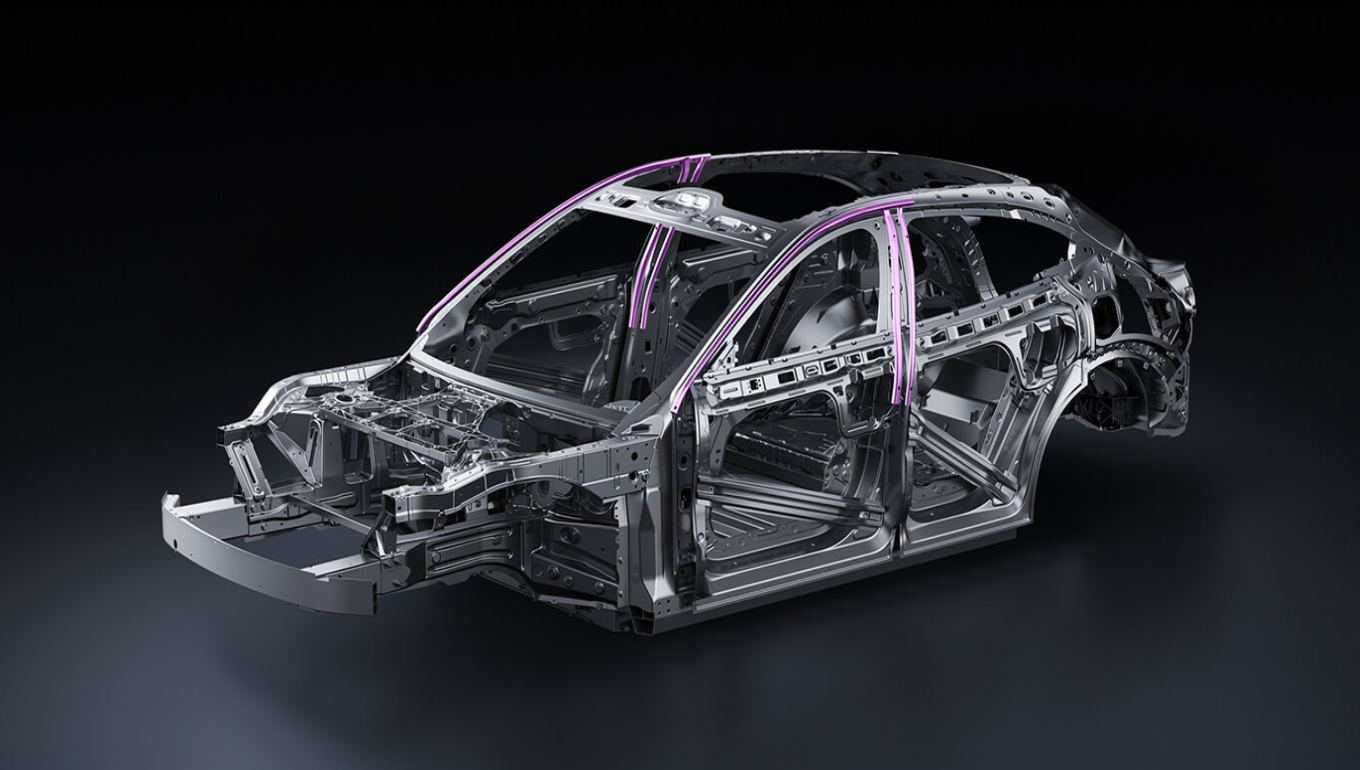

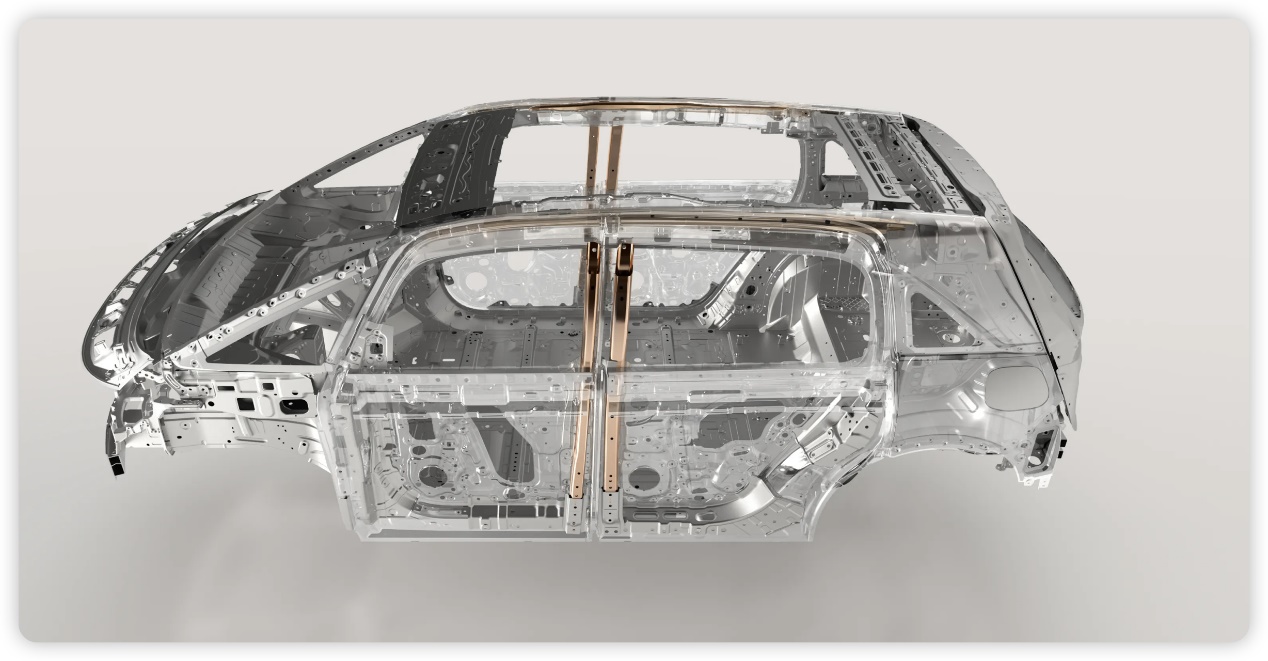

根据小米的描述,Xiaomi YU7用先进热气胀工艺将2200MPa小米超强钢内嵌至A、B柱,使得A柱承载能力提升35%,B柱承载能力提升70.5%,小米介绍,灵感来自防滚架,与车身结构配合形成“内嵌式防滚架”,能更好地保护乘员舱。

什么是热气胀成型工艺?

热气胀成型工艺是一种金属加工技术,利用高温气体对管材进行加压成型。通过将硼钢等材料加热至奥氏体化状态(约900℃),使材料塑性增强、强度降低,随后注入高压气体使管材膨胀成型,并通过快速冷却获得高强度马氏体结构。该技术能制造复杂闭合截面零件,广泛应用于汽车车身强化结构(如A柱、B柱、防滚架)。

都是热成型技术,和冲压板相比,管状零件有什么好处?

热成形部件能有效降低车重,主要原因是能提供足够高的强度。举例来说,传统普通高强度钢板(强度500Mpa,厚度2mm,重10kg),使用热成形部件代替后,由于材料厚度减小,不仅强度更高(强度1400MPa,厚度1mm,重5kg),同时由于厚度降低,重量反而还降低了几公斤,有效提升了安全性,还节约了钢材。

目前行业主流的热成型技术包括激光拼焊板TWB热成形、差厚轧制板TRB热成形、补丁板PB热成形等,这些技术针对的主要是板材,冲压即可,但如果需要的是个管状零件,又要求达到热成形的强度,于是就有了热气胀成型工艺。

作为管状零件,热气胀成型工艺具备多种优势:

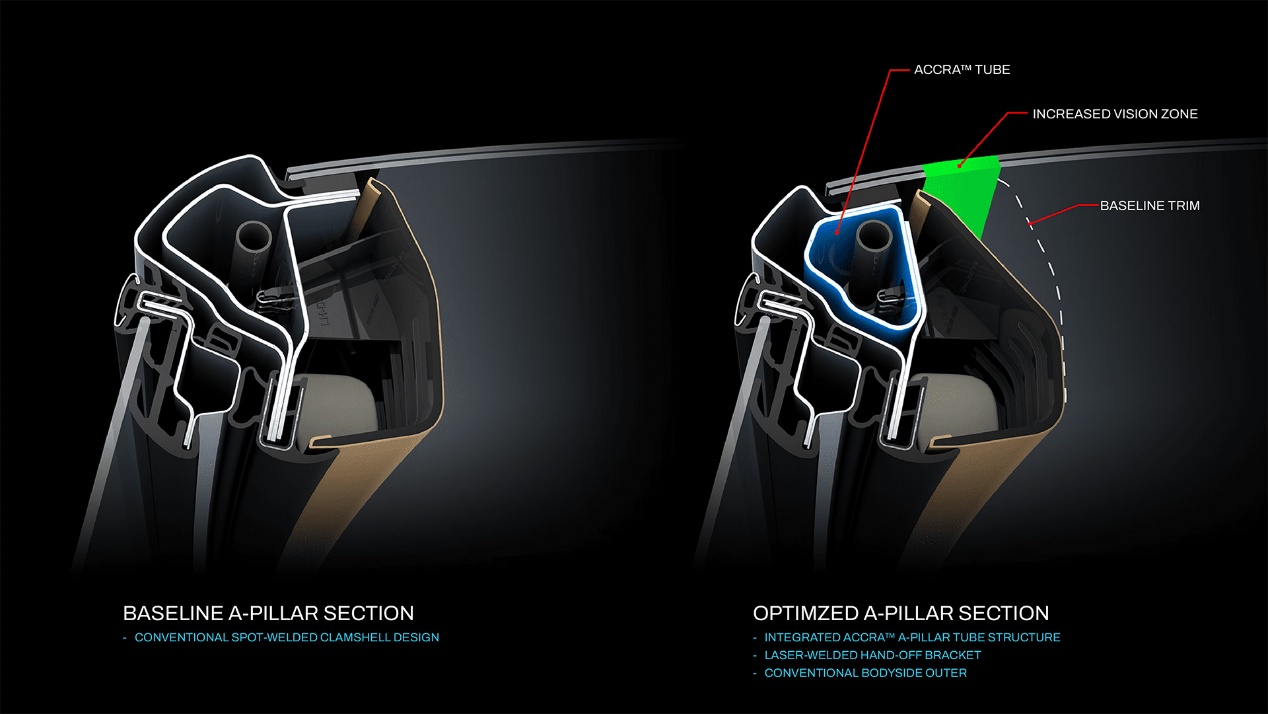

强度超1500MPa全马氏体结构;可变横截面,一个零件可具备多个不同的截面结构和厚度,可在需要时优化封装空间和结构刚度;整个零件的材料特性一致,没有热影响区;将残余部件应力降至最低,具有出色的部件公差控制;自重轻,无需使用特殊材料;零件长度高度自由化等优势。

举例来说,将热气胀成型工艺用于A柱,可以以更小的横截面,提供更大的视野区域,同时,由于本身强度足够高,与传统A柱门环组合使用,能提供更好的结构强度及刚度。此外,挡风玻璃可以粘合在其截面上方,从而给予车辆更大的设计自由度。除此以外,管梁车身轻量化也是车身制造的发展方向。

更轻、更硬、更环保

汽车轻量化一直是汽车制造的发展趋势,数据显示,当汽车整车重量每降低10%,燃油效率可提高6%-8%。

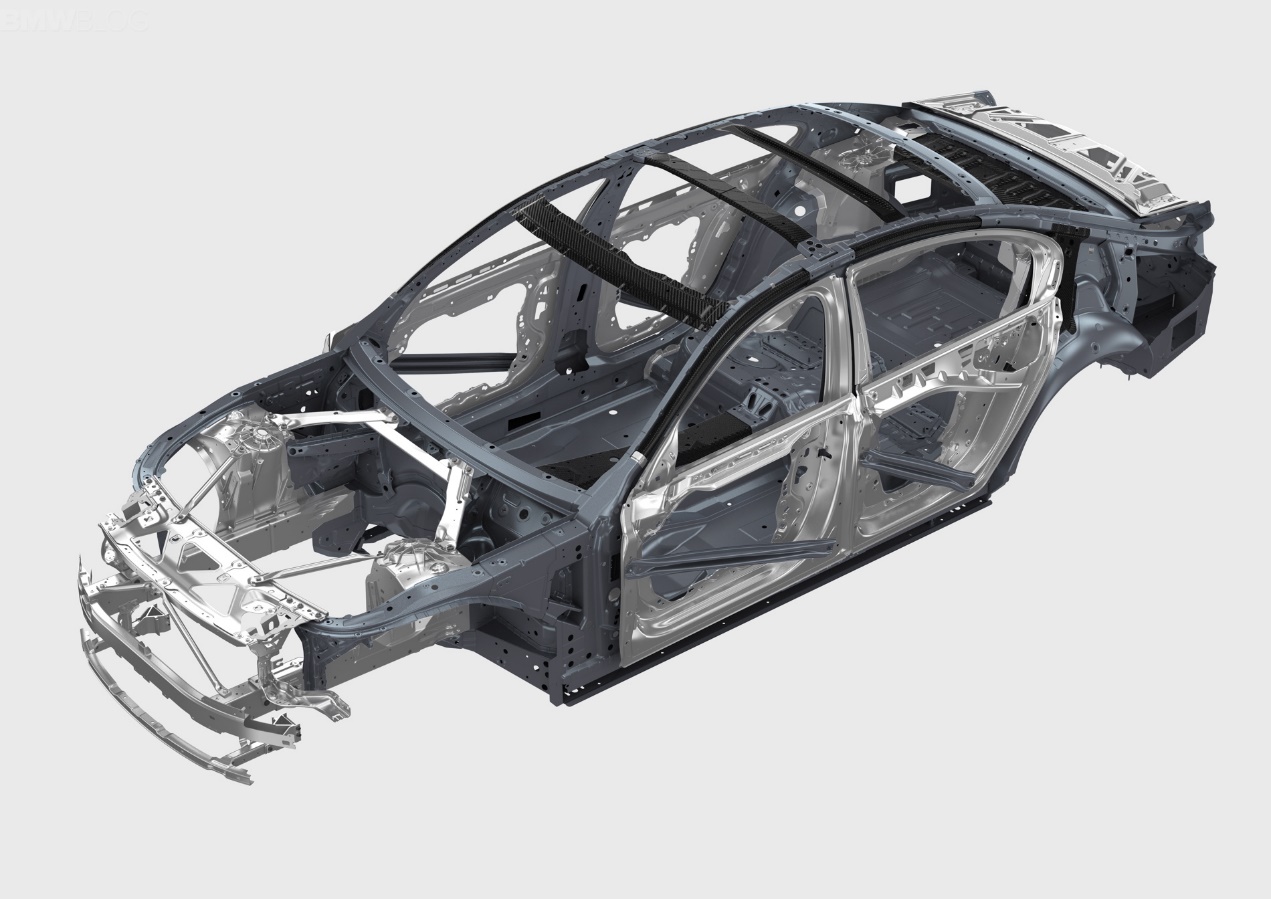

“在航空发动机和火箭发动机上,大量采用了封闭截面管梁结构,以实现最大的推重比、结构刚度与强度。同样的,在汽车车身、底盘也可以采用封闭管梁结构设计,以提升整体刚度强度和安全性。”

更大的截面可以带来更好的刚度。相比传统单一材料A柱,采用A柱埋管技术可在满足安全标准前提下,合理减少材料用量,从而实现轻量化。例如通过精确设计A柱埋管的规格和材质,在保证碰撞测试成绩优秀的同时,使A柱部分重量降低了一定比例,为整车轻量化做出贡献。并且由于A柱强度提升,车辆在高速行驶和碰撞时稳定性更好,间接提升了车辆操控性能。

此前,2016款宝马7系就在其车架内布置了碳纤维复合材料,称其为“Carbon core高强度碳纤维内核”。在7系轿车的车体框架中,碳纤维增强复合材料被用于加固车顶横梁结构以及B柱和C柱、底部侧围、中央通道和后部支撑。相比上一代车型,这一代7系最大减重达130公斤。(朋月)